1. Équipements d'évaporation : tels que les équipements d'évaporation MVR, les équipements à circulation forcée, les équipements d'évaporation à basse température, les équipements d'évaporation à effets multiples

Dans quel maillon de production est-il utilisé ?

- Traitement des eaux usées et rejet zéro (ZLD)

Traitement des eaux usées à forte teneur en sel : les eaux usées produites dans le processus de production pétrochimique contiennent généralement des concentrations élevées de sels inorganiques, de matières organiques et de métaux lourds, ainsi que d'autres polluants. Les équipements d'évaporation (tels que l'évaporateur à effets multiples, l'évaporateur MVR, l'évaporateur à recompression de vapeur thermique, etc.) peuvent séparer l'eau des eaux usées par évaporation, concentrer les eaux usées à un état de saturation presque totale, puis procéder à un traitement supplémentaire par cristallisation, séchage et autres moyens pour réduire les eaux usées, voire atteindre le rejet zéro, réduisant ainsi l'impact sur l'environnement.

Traitement des émulsions et des mélanges eau-huile : pour les eaux usées contenant de l'huile émulsifiée et un mélange eau-huile, la majeure partie de la phase huileuse est séparée par des moyens de prétraitement tels que la rupture d'émulsion et la flottation à l'air, et les eaux usées huileuses restantes sont ensuite séparées par des équipements d'évaporation, afin de récupérer les produits pétroliers, de réduire la teneur en huile des eaux usées et d'atteindre les normes de rejet pour la protection de l'environnement.

- Optimisation du processus

Récupération de solvants : dans le processus de production pétrochimique, des solvants sont souvent utilisés pour l'extraction, le lavage, la déshydratation et d'autres opérations. Les équipements d'évaporation peuvent récupérer et recycler efficacement ces solvants, tels que le toluène, le xylène, l'éthanol, l'alcool isopropylique, etc., réduisant ainsi les coûts de production, les pertes de solvants et les émissions de gaz d'échappement organiques.

Raffinage et concentration des produits : pour certains produits intermédiaires ou produits finis, tels que les alcools, les cétones, les acides, etc., les équipements d'évaporation peuvent être utilisés pour purifier ou concentrer davantage, améliorer la qualité des produits et répondre aux exigences des processus en aval ou des clients en matière de pureté et de concentration des produits.

- Récupération des ressources et traitement des sous-produits

Cristallisation et récupération du sel : dans certains processus chimiques ou de traitement des eaux usées, les équipements d'évaporation peuvent concentrer les eaux usées contenant du sel jusqu'à saturation et séparer les sels précieux, tels que le sulfate de sodium, le chlorure de sodium et le chlorure de calcium, par cristallisation par refroidissement afin de récupérer les ressources.

Concentration et récupération des sels de métaux lourds : pour les eaux usées contenant des ions de métaux lourds, les équipements d'évaporation peuvent les concentrer, ce qui permet de récupérer facilement les ressources métalliques lourdes par précipitation chimique, électrodéposition et autres moyens, de réduire le risque de pollution environnementale et d'accroître les bénéfices économiques.

- Économies d'énergie et réduction des émissions

Utilisation de la chaleur perdue : la chaleur perdue, la vapeur à basse température ou le condensat produits dans le processus de production pétrochimique peuvent être utilisés comme source de chaleur pour les équipements d'évaporation afin d'utiliser efficacement l'énergie et de réduire la consommation énergétique globale.

Réduction de la production de déchets solides : le traitement des eaux usées au moyen d'équipements d'évaporation peut réduire considérablement la production de déchets solides (tels que les résidus d'évaporation), réduire le coût d'élimination des déchets solides et réduire la pression sur l'environnement.

- Production de produits chimiques spéciaux

Préparation par évaporation-cristallisation de sels spéciaux : dans la production de certains produits chimiques spéciaux, tels que la préparation de sels anhydres de haute pureté, de sels cristallins spéciaux, etc., les équipements d'évaporation constituent l'un des équipements clés, permettant, grâce à un contrôle précis des conditions d'évaporation et de cristallisation, de produire des produits répondant aux exigences spécifiques de pureté et de cristallisation.

- Restauration et gestion environnementales des sites anciens

Traitement des liquides résiduels : pour les liquides résiduels à forte teneur en sel, en matières organiques et en métaux lourds restants lors de la mise hors service ou de la rénovation d'installations pétrochimiques, les équipements d'évaporation peuvent être utilisés comme l'une des technologies de traitement pour permettre l'élimination sûre des liquides résiduels ou la récupération des ressources par évaporation et concentration des liquides résiduels, et contribuer à la restauration environnementale de l'industrie pétrochimique.

Principe technique

Équipement d'évaporation MVR : l'évaporateur MVR vise à réutiliser l'énergie de la vapeur secondaire qu'il génère lui-même, réduisant ainsi le besoin d'énergie externe. Le processus de fonctionnement du MVR consiste à comprimer la vapeur à basse température à l'aide du compresseur, à augmenter la température et la pression, à augmenter l'enthalpie, puis à pénétrer dans l'échangeur de chaleur pour condenser, afin d'utiliser pleinement la chaleur latente de la vapeur. Outre le démarrage du véhicule, la vapeur secondaire qui n'a pas besoin de générer de vapeur à partir de l'évaporateur pendant toute l'évaporation est comprimée par le compresseur, la pression et la température augmentent, l'enthalpie augmente, puis est envoyée à la chambre de chauffage de l'évaporateur comme vapeur de chauffage pour maintenir l'état d'ébullition.

Équipement d'évaporation à circulation forcée : la circulation de la solution dans l'équipement repose principalement sur l'écoulement forcé généré par la puissance externe. La vitesse de cycle peut généralement atteindre 1,5 à 3,5 m/s. Haute efficacité de transfert de chaleur et capacité de production. Le liquide de matière première est entraîné de bas en bas par la pompe de circulation et s'écoule vers le haut le long du tube de la chambre de chauffage. Le mélange de vapeur et de mousse liquide pénètre dans la chambre d'évaporation séparée, la vapeur provenant de la partie supérieure du refoulement, le fluide bloqué tombe, à travers le fond conique par l'aspiration de la pompe de circulation, puis dans le tube de chauffage, continue le cycle. Il présente un coefficient de transfert de chaleur élevé, une résistance au salage, une résistance à l'entartrage, une forte adaptabilité et un nettoyage facile. Convient aux échelles, à la cristallisation, à la sensibilité à la chaleur (basse température), à la forte concentration, à la forte viscosité et contenant des solides insolubles, tels que les industries chimique, alimentaire, pharmaceutique, de protection de l'environnement, de récupération par évaporation des liquides résiduels et autres.

Équipement d'évaporation à basse température : l'évaporation à basse température fait référence au processus d'évaporation dont la température de fonctionnement se situe généralement entre 35 et 50 °C. Une fois que le seau d'origine atteint le niveau moyen, la pompe fonctionne pour produire un vide, l'évaporateur s'alimente automatiquement en eau et le compresseur fonctionne pour générer de la chaleur afin de chauffer les eaux usées dans le réservoir d'évaporation. Dans l'état de vide, la température des eaux usées monte à environ 30 °C et les eaux usées commencent à s'évaporer, et le préchauffage est terminé. La température d'évaporation est réglée à 35-40 °C, le compresseur comprime le réfrigérant pour générer de la chaleur, et l'eau s'évapore rapidement. Dans le même temps, le réfrigérant absorbe la chaleur et le froid après la gazéification par la soupape d'expansion, et la vapeur monte et se liquéfie dans le liquide froid dans le réservoir d'eau. Le réfrigérant absorbe la chaleur, puis comprime et chauffe les eaux usées. Si des bulles montent pendant le processus d'évaporation, le capteur détecte que l'antilissant est automatiquement ajouté à l'antilissant, et après un cycle terminé, le liquide concentré est évacué (la durée d'un cycle peut être définie). Une fois un cycle d'évaporation terminé, la pompe de compression cesse de fonctionner, la vanne pneumatique du pipeline de concentré s'ouvre, le réservoir d'évaporation est mis sous pression et la pression hydraulique de concentration est introduite dans le réservoir de concentration.

Que pouvons-nous réaliser ?

Nos équipements d'évaporation, dans différentes conditions de qualité de l'eau, peuvent atteindre un taux de concentration de 5 à 100 fois, l'évaporateur, avec son efficacité élevée et ses économies d'énergie, sa forte adaptabilité, son haut degré d'automatisation, sa sécurité environnementale et ses avantages de fonctionnement stable, a été largement utilisé dans l'industrie alimentaire, l'industrie pharmaceutique, l'industrie chimique, le domaine de la protection de l'environnement et le domaine de l'énergie, ainsi que dans d'autres industries.

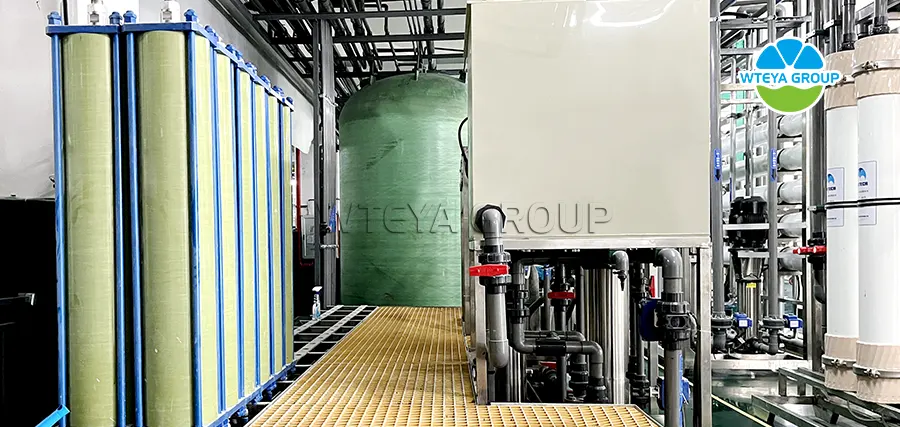

Équipements de séparation membranaire : DTRO, STRO, NF, etc.

Dans quel maillon de production est-il utilisé ?

La technologie de séparation membranaire a un large éventail d'applications dans l'industrie pétrochimique, principalement dans les aspects suivants :

(1) Traitement du pétrole brut et du pétrole raffiné

Dessalement et déshydratation : lors de l'extraction et du transport du pétrole brut, le pétrole brut contient généralement une certaine quantité de sel et d'eau. La technologie de séparation membranaire (telle que l'osmose inverse, la nanofiltration, etc.) peut éliminer efficacement le sel et l'eau du pétrole brut, protéger les équipements de raffinage contre la corrosion et améliorer l'efficacité du raffinage et la qualité des produits.

Raffinage du pétrole : grâce à la technologie de séparation membranaire, le pétrole raffiné (tel que l'essence, le diesel, l'huile de graissage, etc.) peut être profondément purifié pour éliminer les impuretés telles que les sulfures, les nitrures, les aromatiques, les oléfines, etc., améliorer les performances de combustion des produits pétroliers, réduire les émissions d'échappement et répondre aux réglementations environnementales de plus en plus strictes.

(2) Séparation et purification des gaz

Récupération et purification de l'hydrogène : dans les procédés d'hydrocraquage, de reformage et autres procédés de raffinage, une grande quantité de gaz d'échappement riche en hydrogène est produite. Les technologies de séparation membranaire (telles que les membranes de séparation de gaz, les membranes de pervaporation, etc.) séparent et récupèrent efficacement l'hydrogène tout en éliminant les gaz impurs (tels que CO, CO₂, CH₄, etc.) qu'il contient, fournissant de l'hydrogène de haute pureté pour le recyclage ultérieur de l'hydrogène ou les applications de piles à combustible.

Déshydratation et désulfuration du gaz naturel : dans le traitement du gaz naturel, la technologie de séparation membranaire est utilisée pour éliminer l'eau du gaz naturel (telle que la déshydratation à l'aide de membranes polymères) et le sulfure (telle que la désulfuration à l'aide de membranes de séparation de sulfure), afin d'assurer la qualité du gaz naturel et la sécurité du transport.

(3) Récupération et recyclage des catalyseurs

Traitement de la liqueur mère du catalyseur : dans le processus de craquage catalytique, d'hydrotraitement, etc., le catalyseur formera une liqueur mère avec les réactifs. La technologie de séparation membranaire peut séparer efficacement le catalyseur du produit liquide, réaliser la récupération et le recyclage du catalyseur, réduire le coût du catalyseur et réduire la production de déchets.

(4) Récupération et recyclage des solvants organiques

Déshydratation et purification des solvants : dans le processus de production pétrochimique, de nombreux procédés utilisent des solvants organiques (tels que le toluène, le xylène, l'éthanol, etc.). La technologie de séparation membranaire permet une récupération et un recyclage efficaces de ces solvants, réduisant les coûts de production et les pertes de solvants, tout en réduisant les émissions de gaz d'échappement organiques.

(5) Traitement des eaux usées et récupération des ressources

Traitement des eaux usées à forte teneur en sel : les eaux usées pétrochimiques contiennent généralement des concentrations élevées de sels inorganiques, de matières organiques et de métaux lourds et autres polluants. La technologie de séparation membranaire (telle que l'osmose inverse, la nanofiltration, la membrane à entraînement électrique, etc.) peut piéger la plupart du sel et des substances nocives dans les eaux usées, de sorte que les eaux usées puissent être traitées en profondeur, et que les eaux usées puissent être réduites, recyclées et rejetées conformément aux normes. Récupération des composants utiles : la technologie de séparation membranaire peut être utilisée pour récupérer les composants précieux dans les eaux usées, tels que les acides aminés, les acides organiques, les alcools, les cétones, etc., pour les séparer et les renvoyer au processus de production afin de réaliser le recyclage des ressources et de réduire les coûts de production.

Principe technique

Le processus de séparation sélective des composants dans un mélange liquide ou gazeux à l'aide de films spéciaux. Le principe principal de cette technique repose sur les différences de vitesse et de capacité des différents composants à pénétrer la membrane, ce qui peut être déterminé par les propriétés des composants, les caractéristiques de la membrane et la différence de concentration des deux côtés de la membrane, le gradient de pression, le gradient de potentiel ou la pression partielle de la vapeur. Les méthodes de séparation membranaire comprennent la microfiltration, l'ultrafiltration, la nanofiltration, l'osmose inverse et l'électrodialyse, chacune étant adaptée à différents besoins de séparation. Par exemple, la microfiltration et l'ultrafiltration filtrent les molécules ou les solutés de différentes tailles en fonction de la taille des micropores de la membrane ; l'osmose inverse consiste à faire passer le solvant à travers la membrane et à piéger le soluté à une pression supérieure à la pression osmotique de la solution. L'électrodialyse est la séparation sélective des ions en solution par membrane échangeuse d'ions sous l'action d'un champ électrique.

Que pouvons-nous réaliser ?

La technologie de séparation membranaire est appliquée dans l'industrie pétrochimique au traitement du pétrole brut et du pétrole raffiné, à la séparation et à la purification des gaz, à la récupération et au recyclage des catalyseurs, à la récupération et au recyclage des solvants organiques, au traitement des eaux usées et à la récupération des ressources, à la surveillance et à la gestion de l'environnement et à d'autres maillons, ce qui est d'une grande importance pour améliorer l'utilisation des ressources, réduire les coûts de production, réduire la pollution de l'environnement et parvenir à un développement vert et durable.

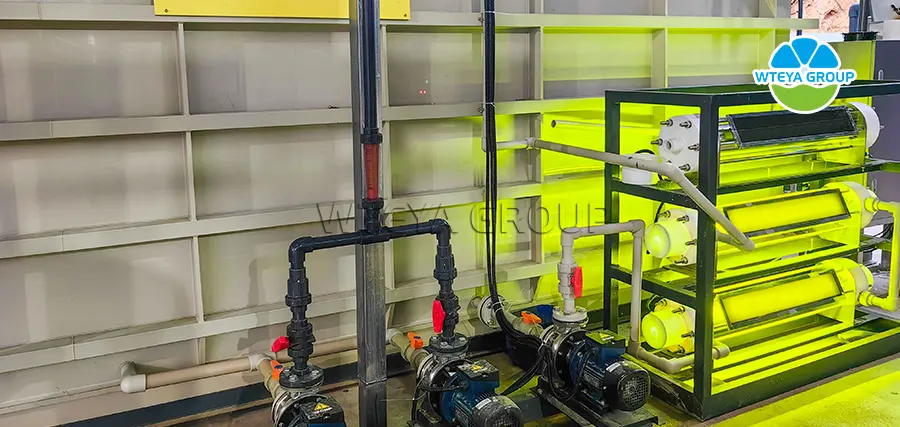

Équipement d'oxydation catalytique ECC :

Dans quel maillon de production est-il utilisé ?

L'équipement d'oxydation catalytique ECC doit être principalement utilisé pour l'élimination des matières organiques dans les liquides à forte teneur en sel dans l'industrie pétrochimique. Il peut également tuer les micro-organismes dans l'eau pour assurer la pureté de l'eau du liquide d'alimentation, garantissant ainsi le fonctionnement normal de l'équipement.

Principe technique

La technologie d'oxydation catalytique ECC est une nouvelle technologie développée par notre société, qui utilise des catalyseurs pour promouvoir la réaction d'oxydation entre les polluants organiques et les oxydants (tels que l'oxygène, l'ozone, le peroxyde d'hydrogène, etc.) dans des conditions spécifiques afin de générer des produits finaux inoffensifs ou peu toxiques et de réaliser une élimination efficace des polluants. Les différents équipements d'oxydation catalytique adoptent différents oxydants, catalyseurs et conditions de réaction en fonction des différentes applications et objets de traitement afin de répondre aux divers besoins réels.

Que pouvons-nous réaliser ?

L'efficacité d'élimination de ces produits sur les matières organiques (CODcr) peut atteindre moins de 80 %, et certains peuvent dépasser 95 %. Elle peut également réduire considérablement la probabilité d'apparition de mousse dans les réacteurs à haute température, les équipements d'évaporation et la formation de tartre dans le système membranaire.

Le message en ligne push in

Équipe de service professionnel Réponse

Base de production de l'évaporateur