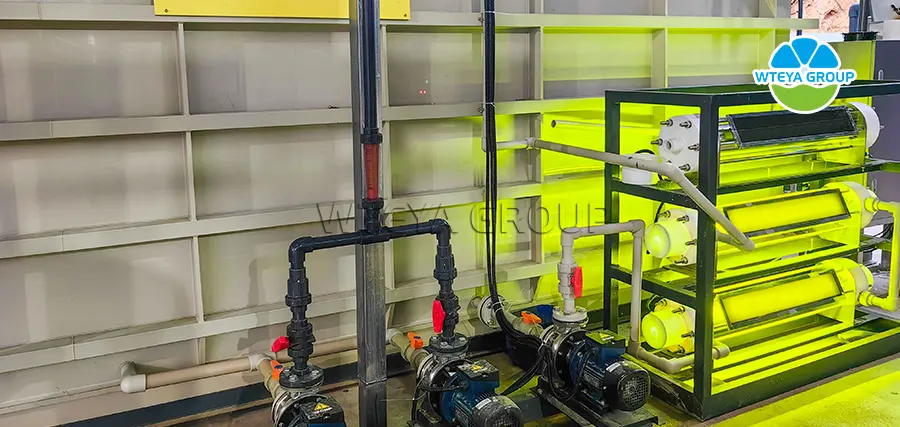

1. Équipement de prétraitement intégré

Appliqué dans quel processus de production

Ce type d'équipement est principalement utilisé pour l'extraction minière, le prétraitement des minerais, y compris la flottation, le concassage et le broyage.

Principes techniques

Ce type d'équipement utilise principalement la technologie de sédimentation naturelle et de sédimentation par coagulation, la technologie de filtration et de séparation centrifuge, etc., pour effectuer la séparation solide-liquide et éliminer les impuretés du liquide d'alimentation.

Quels effets pouvons-nous obtenir ?

Nous pouvons obtenir un fonctionnement entièrement automatisé et un fonctionnement sans surveillance de ces dispositifs, ce qui permet d'économiser beaucoup de main-d'œuvre ; l'efficacité d'élimination des solides en suspension (SS) peut atteindre 80 à 95 % de l'effet de traitement.

2. Équipement d'évaporation : tel que l'équipement d'évaporation MVR, l'équipement à circulation forcée, l'équipement d'évaporation à basse température et l'équipement d'évaporation à effets multiples

Appliqué dans quel processus de production

L'équipement de notre société utilise principalement la concentration des métaux, la purification et la récupération des sulfates et des carbonates ; il peut également être utilisé dans des processus tels que le traitement des eaux usées à forte teneur en sel et la réutilisation de l'eau récupérée.

L'application des équipements d'évaporation dans l'industrie des matériaux d'électrodes positives pour batteries est principalement concentrée sur les procédés métallurgiques humides, en particulier dans la purification des matières premières, la concentration des solutions, le traitement des sous-produits et le traitement des eaux usées, comme suit :

- Purification des matières premières et concentration des solutions

Concentration de la solution de sel de lithium : dans la production de matériaux d'électrodes positives pour batteries, tels que la préparation de phosphate de fer et de lithium (LFP), il est nécessaire de faire réagir l'acide phosphorique avec des sels de lithium (tels que le carbonate de lithium ou l'hydroxyde de lithium). L'équipement d'évaporation peut être utilisé pour concentrer les solutions de sels de lithium, augmenter leur concentration, faciliter une meilleure réaction avec l'acide phosphorique et réduire la consommation d'énergie dans les processus de séchage ultérieurs.

Cristallisation par évaporation de la solution précurseur : dans le processus de préparation de certains matériaux d'électrodes positives, tels que la méthode de coprécipitation pour préparer des précurseurs d'oxyde de nickel cobalt lithium manganèse (NCM), il est nécessaire de convertir les sels métalliques de la solution de réaction en poudre précurseur solide par cristallisation par évaporation. L'équipement d'évaporation joue un rôle crucial dans ce processus, en garantissant que la morphologie, la distribution granulométrique et la pureté des particules précurseurs répondent aux exigences des processus de frittage ultérieurs en contrôlant le taux d'évaporation et les conditions de cristallisation.

- Traitement des sous-produits et récupération des ressources

Récupération et régénération des liqueurs mères : dans le processus d'hydrométallurgie, après des étapes telles que la précipitation et l'extraction, des liqueurs mères contenant des ions métalliques non réagis ou des sous-produits seront produites. L'équipement d'évaporation peut être utilisé pour concentrer ces liqueurs mères, récupérer les ions métalliques précieux et réduire la production de déchets, réalisant ainsi le recyclage des ressources.

Traitement des eaux usées : pendant le processus de production de matériaux d'électrodes positives, des eaux usées contenant du sel peuvent être générées. L'équipement d'évaporation peut évaporer l'humidité des eaux usées pour former des sels cristallins et de l'eau distillée. Les sels cristallins peuvent être traités plus avant ou utilisés comme ressources, tandis que l'eau distillée peut être réutilisée dans le processus de production ou rejetée pour répondre aux normes, réalisant ainsi la réduction et l'utilisation des ressources des eaux usées.

- Traitement des eaux usées et zéro rejet (ZLD)

Traitement des eaux usées à forte teneur en sel : les eaux usées générées pendant le processus de production de matériaux d'électrodes positives pour batteries peuvent contenir des concentrations élevées de sels inorganiques et d'ions de métaux lourds. L'équipement d'évaporation (tel que les évaporateurs à effets multiples, les évaporateurs MVR, etc.) peut évaporer l'humidité des eaux usées pour former un liquide concentré et de l'eau distillée. Le liquide concentré peut être solidifié plus avant pour le traitement ou l'utilisation des ressources, tandis que l'eau distillée peut être réutilisée dans le processus de production ou rejetée pour répondre aux normes, réalisant ainsi la réduction et l'utilisation des ressources des eaux usées.

- Économies d'énergie et réduction des émissions

Utilisation de la chaleur perdue : la chaleur perdue, la vapeur à basse température ou le condensat générés pendant le processus de production de matériaux d'électrodes positives pour batteries peuvent servir de source de chaleur pour l'équipement d'évaporation, réalisant ainsi une utilisation efficace de l'énergie et réduisant la consommation d'énergie globale.

Réduction de la production de déchets solides : le traitement des eaux usées au moyen d'un équipement d'évaporation peut réduire considérablement la production de déchets solides (tels que les résidus d'évaporation), réduire le coût d'élimination des déchets solides et alléger la pression environnementale.

- Héritage historique de la restauration et de la gouvernance environnementales

Traitement des liquides de déchets : pour les liquides de déchets à forte teneur en sel et en métaux lourds laissés par les entreprises de production de matériaux d'électrodes positives pour batteries, l'équipement d'évaporation peut être utilisé comme l'une des technologies de traitement. Grâce à l'évaporation et à la concentration des liquides de déchets, l'élimination sûre ou la récupération des ressources des liquides de déchets peuvent être réalisées, aidant les entreprises à restaurer l'environnement.

Principes techniques

- Équipement d'évaporateur MVR : l'évaporateur MVR réutilise l'énergie de la vapeur secondaire qu'il génère, réduisant ainsi la demande d'énergie externe. Le processus de fonctionnement du MVR consiste à comprimer la vapeur à basse température au moyen d'un compresseur, à augmenter la température et la pression, à augmenter l'enthalpie, puis à entrer dans l'échangeur de chaleur pour la condensation afin d'utiliser pleinement la chaleur latente de la vapeur. Sauf au démarrage, l'ensemble du processus d'évaporation ne nécessite pas la production de vapeur. La vapeur secondaire sortant de l'évaporateur est comprimée par le compresseur, ce qui augmente la pression et la température, l'enthalpie, puis envoyée à la chambre de chauffage de l'évaporateur pour être utilisée comme vapeur de chauffage, maintenant l'état d'ébullition du liquide matière.

- Équipement d'évaporation à circulation forcée : la circulation de la solution à l'intérieur de l'équipement repose principalement sur l'écoulement forcé généré par une force externe. La vitesse de cycle peut généralement atteindre 1,5 à 3,5 mètres par seconde. Haute efficacité de transfert de chaleur et capacité de production. Le liquide de matière première est pompé de bas en haut par une pompe de circulation et s'écoule vers l'intérieur et vers le haut le long du tube de la chambre de chauffage. Après être entré dans la chambre d'évaporation, le mélange de vapeur et de mousse liquide se sépare, et la vapeur est évacuée par le haut. Le fluide est bloqué et tombe. Il est aspiré par la pompe de circulation au fond conique, puis entre dans le tube de chauffage pour continuer la circulation. Il possède un coefficient de transfert de chaleur élevé, une résistance à la précipitation de sel, une protection contre l'entartrage, une forte adaptabilité et est facile à nettoyer. Convient à la concentration par évaporation dans les industries chimique, alimentaire, pharmaceutique, du génie de l'environnement, de l'évaporation et de la récupération des liquides de déchets avec entartrage, cristallinité, sensibilité thermique (basse température), haute concentration, haute viscosité et solides insolubles.

- Équipement d'évaporation à basse température : l'évaporation à basse température fait référence à un processus d'évaporation qui fonctionne à des températures généralement comprises entre 35 et 50 ℃. Une fois que le seau d'eau brute atteint le niveau de liquide intermédiaire, la pompe à eau fonctionne pour générer un vide, et l'évaporateur reçoit automatiquement de l'eau. Le compresseur fonctionne pour générer de la chaleur afin de chauffer les eaux usées dans le réservoir d'évaporation. Sous vide, la température des eaux usées monte à environ 30 ℃, et les eaux usées commencent à s'évaporer. Le préchauffage est terminé. La température d'évaporation est réglée à 35-40 ℃, et le compresseur comprime le réfrigérant pour générer de la chaleur. Pendant que l'eau s'évapore rapidement, le réfrigérant absorbe la chaleur et refroidit par la soupape d'expansion après la gazéification. La vapeur monte et se liquéfie avec le liquide froid, entrant dans le réservoir d'eau. Le réfrigérant absorbe la chaleur et la comprime par le compresseur pour chauffer les eaux usées. S'il y a des bulles qui montent pendant le processus d'évaporation, le capteur le détectera et ajoutera automatiquement un anti-mousse. Une fois un cycle terminé, la solution concentrée sera évacuée (la durée d'un cycle peut être définie). Une fois un cycle d'évaporation terminé, la pompe de compression cesse de fonctionner, la vanne pneumatique du pipeline de liquide de concentration s'ouvre, le réservoir d'évaporation est mis sous pression et la pression hydraulique de concentration est acheminée dans le réservoir de concentration.

Quels effets pouvons-nous obtenir ?

L'équipement d'évaporation de notre société peut atteindre un taux de concentration de 5 à 100 fois dans différentes conditions de qualité de l'eau. Les évaporateurs sont largement utilisés dans diverses industries telles que l'industrie alimentaire, l'industrie pharmaceutique, l'industrie chimique, la protection de l'environnement et l'énergie en raison de leur haute efficacité, de leur efficacité énergétique, de leur forte adaptabilité, de leur haut degré d'automatisation, de leur sécurité environnementale et de leur fonctionnement stable.

3. Équipement de séparation membranaire : DTRO, STRO, NF, etc.

Appliqué dans quel processus de production

L'équipement de séparation membranaire a une valeur d'application importante dans l'industrie de production et de transformation des matériaux d'électrodes positives pour batteries, principalement reflétée dans les aspects suivants :

- Purification et épuration des matières premières

Séparation et concentration des ions : la technologie de séparation membranaire, en particulier les membranes de nanofiltration (NF) et d'osmose inverse (RO), peut être utilisée pour la purification en profondeur des solutions de sels de lithium nécessaires à la production de matériaux d'électrode positive (tels que le carbonate de lithium, le sulfate de lithium, etc.), éliminant efficacement les ions nocifs, les impuretés métalliques traces et les polluants organiques, améliorant la pureté des solutions de sels de lithium et fournissant des matières premières de haute pureté pour la synthèse ultérieure de matériaux d'électrode positive de haute qualité.

- Récupération et recyclage des solvants

Dans le processus de préparation de certains matériaux d'électrode positive, tels que la méthode solvothermique, des solvants organiques sont utilisés. Les équipements de séparation membranaire peuvent séparer et récupérer les eaux usées ou les liquides résiduaires contenant des solvants organiques, réduire la consommation de solvants, réduire la production de déchets et réduire les risques de pollution environnementale.

- Séparation des intermédiaires et des sous-produits

Lavage et classement des précurseurs : lors de la synthèse de matériaux précurseurs pour électrodes positives, tels que les hydroxydes ou les carbonates coprécipités, ils peuvent être lavés et classés au moyen de membranes de microfiltration (MF) ou d'ultrafiltration (UF) afin d'éliminer les impuretés de petites particules, d'améliorer l'uniformité et la pureté de la distribution granulométrique des précurseurs.

Dessalement des sous-produits : dans certains procédés humides, des solutions de sous-produits contenant des concentrations élevées de sels inorganiques sont produites. La technologie de séparation membranaire peut aider à éliminer ces sels, permettant aux sous-produits d'être davantage utilisés comme ressources ou éliminés en toute sécurité.

- Traitement et récupération des eaux usées

Réutilisation des eaux usées : les eaux usées générées pendant le processus de production de matériaux d'électrode positive pour batteries contiennent souvent des concentrations élevées d'ions métalliques et d'autres substances nocives. Les équipements de séparation membranaire, tels que les membranes d'osmose inverse ou de nanofiltration, peuvent être utilisés pour le traitement en profondeur de ces eaux usées, permettant la réutilisation des ressources en eau, réduisant la consommation d'eau douce et le rejet d'eaux usées.

Récupération des métaux lourds : pour les eaux usées contenant des ions métalliques précieux (tels que le cobalt, le nickel, le manganèse, etc.), une interception et une récupération sélectives peuvent être réalisées grâce à des technologies de séparation membranaire spéciales telles que les membranes échangeuses d'ions ou les membranes chélatantes, atteignant ainsi le double objectif de récupération des ressources et de protection de l'environnement.

Principes techniques

Le processus de séparation sélective des composants dans des mélanges liquides ou gazeux à l'aide de films minces spéciaux. Le principe principal de cette technologie repose sur les différences de vitesse et de capacité des différents composants à pénétrer la membrane, qui peuvent être déterminées par les propriétés des composants, les caractéristiques de la membrane et des facteurs tels que la différence de concentration, le gradient de pression, le gradient de potentiel ou la pression partielle de vapeur des deux côtés de la membrane. Les méthodes de séparation membranaire comprennent la microfiltration, l'ultrafiltration, la nanofiltration, l'osmose inverse et l'électrodialyse, chacune étant adaptée à différents besoins de séparation. Par exemple, la microfiltration et l'ultrafiltration filtrent les molécules ou les solutés de différentes tailles en fonction de la taille des pores de la membrane ; l'osmose inverse est le processus de piégeage des solutés en permettant aux solvants de traverser une membrane à des pressions supérieures à la pression osmotique de la solution ; l'électrodialyse est la séparation sélective des ions d'une solution à l'aide de membranes échangeuses d'ions sous l'action d'un champ électrique.

Quels effets pouvons-nous obtenir ?

Les équipements de séparation membranaire peuvent être intégrés à des lignes de production continues et automatisées afin de réaliser une séparation, une purification et une récupération continues des matériaux, ce qui contribue à améliorer l'efficacité de la production, à réduire les fluctuations de qualité entre les lots, à réduire la consommation d'énergie et à se conformer au concept de production verte et efficace de l'industrie moderne de fabrication de batteries.

L'application des équipements de séparation membranaire dans l'industrie de production et de transformation des matériaux d'électrode positive pour batteries est vaste et importante, se reflétant principalement dans la purification des matières premières, la séparation des intermédiaires et des sous-produits, le traitement et la récupération des eaux usées, le traitement des gaz et l'optimisation des processus de production continue. Elle joue un rôle important dans l'amélioration de la qualité des matériaux d'électrode positive, la réduction des coûts, les économies d'énergie et la réduction des émissions, et la réalisation d'une production durable. Avec le développement et l'amélioration continus de la technologie de séparation membranaire, ses perspectives d'application dans l'industrie des matériaux de batterie seront encore plus vastes.

4. Équipement d'oxydation catalytique ECC :

Appliqué dans quel processus de production

La technologie d'oxydation catalytique ECC est une nouvelle technologie développée par notre société, qui utilise des catalyseurs pour promouvoir la réaction d'oxydation entre les polluants organiques et les oxydants (tels que l'oxygène, l'ozone, le peroxyde d'hydrogène, etc.) dans des conditions spécifiques, générant des produits finaux inoffensifs ou peu toxiques, et permettant une élimination efficace des polluants. Les différents équipements d'oxydation catalytique adoptent différents oxydants, catalyseurs et conditions de réaction en fonction des différents scénarios d'application et des objets de traitement afin de répondre à divers besoins pratiques.

Principes techniques

La technologie d'oxydation catalytique ECC est une nouvelle technologie développée par notre société, qui utilise des catalyseurs pour promouvoir la réaction d'oxydation entre les polluants organiques et les oxydants (tels que l'oxygène, l'ozone, le peroxyde d'hydrogène, etc.) dans des conditions spécifiques, générant des produits finaux inoffensifs ou peu toxiques, et permettant une élimination efficace des polluants. Les différents équipements d'oxydation catalytique adoptent différents oxydants, catalyseurs et conditions de réaction en fonction des différents scénarios d'application et des objets de traitement afin de répondre à divers besoins pratiques.

Quels effets pouvons-nous obtenir ?

Le rendement d'élimination de ces produits par la société pour la matière organique (CODcr) peut atteindre moins de 80 %, et certains peuvent dépasser 95 %. Il peut également réduire considérablement la probabilité d'apparition de mousse dans les cuves de réaction à haute température et les équipements d'évaporation, ainsi que l'entartrage du système membranaire.

Le message en ligne push in

Équipe de service professionnel Réponse

Base de production de l'évaporateur