1. Système d'ultrafiltration (UF)

Appliqué dans quel processus de production ?

Avant la fabrication de circuits imprimés, il est nécessaire de prétraiter l'eau brute pour éliminer les impuretés telles que les solides en suspension, les micro-organismes, les colloïdes, etc., qui peuvent affecter le processus de production. Le système d'ultrafiltration peut séparer efficacement ces macromolécules et particules, fournissant une source d'eau relativement pure pour le traitement ultérieur. Et dans les processus de production clés tels que l'électrolyse et la galvanoplastie chimique, le nettoyage et le traitement des eaux usées, les systèmes d'ultrafiltration peuvent fournir l'eau pure requise, tout en récupérant et en réutilisant certaines eaux usées pour réduire le gaspillage des ressources en eau.

Principes techniques

Le principe technique du système d'ultrafiltration (UF) est basé sur la technologie de filtration membranaire, et le cœur du fonctionnement est une membrane semi-perméable, également connue sous le nom de membrane d'ultrafiltration. Ce type de membrane a une petite taille de pores, généralement entre 0,01 et 0,1 micromètre, et peut intercepter les grosses molécules, les particules en suspension, certaines bactéries et certains virus présents dans l'eau.

Lorsque l'eau et les substances dissoutes traversent la membrane d'ultrafiltration, les molécules d'eau et les petites molécules plus petites que la taille des pores de la membrane peuvent traverser les pores de la membrane, tandis que les grosses molécules plus grandes que la taille des pores de la membrane sont piégées à la surface de la membrane. Ce processus est appelé « effet de tamisage ». L'interception des substances par les membranes d'ultrafiltration est basée sur l'exclusion de taille physique et ne fait pas intervenir de réactions chimiques.

Quels effets pouvons-nous obtenir ?

En tant que processus de prétraitement de la qualité de l'eau, les systèmes d'ultrafiltration peuvent éliminer efficacement les solides en suspension, les colloïdes et certaines substances organiques de poids moléculaire élevé présentes dans l'eau, réduisant ainsi la charge pour les traitements en profondeur ultérieurs tels que l'osmose inverse, et protégeant les membranes plus raffinées contre la pollution et le colmatage précoces. L'ultrafiltration peut récupérer et réutiliser une partie des ressources en eau utilisées dans les processus de nettoyage et de production, réduire la consommation d'eau et améliorer l'efficacité du recyclage de l'eau de l'ensemble du processus de fabrication.

2. Système d'osmose inverse (RO)

Appliqué dans quel processus de production ?

Dans le processus de production de circuits imprimés, une grande quantité d'eau de haute pureté est nécessaire pour le nettoyage des cartes de circuits imprimés, l'électrolyse, la gravure humide et d'autres processus. Le système d'osmose inverse peut éliminer les ions, les micro-organismes, les matières organiques et la plupart des solides dissous de l'eau, en veillant à ce que la qualité de l'eau réponde aux exigences du processus. Les eaux usées générées pendant le processus de fabrication de circuits imprimés contiennent des métaux lourds, des produits chimiques et d'autres polluants. La technologie d'osmose inverse peut être utilisée pour le traitement et la récupération des eaux usées des circuits imprimés. En éliminant ces impuretés, la pression des processus de traitement ultérieurs peut être réduite, et une partie de l'eau purifiée peut être réutilisée dans le processus de production, permettant le recyclage des ressources en eau.

Principes techniques

Le principe technique du système d'osmose inverse (RO) est basé sur l'utilisation de membranes semi-perméables pour séparer les solvants et les solutés en solution. Sous une pression supérieure à la pression osmotique de la solution, la solution (généralement de l'eau) est forcée à travers une membrane sélectivement perméable. Cette membrane a des pores extrêmement petits qui sont suffisants pour que les molécules d'eau passent, mais elle peut bloquer la plupart des ions, des matières organiques, ainsi que les molécules ou particules plus grandes telles que les bactéries et les virus. Par conséquent, lorsque le mélange d'eau et d'impuretés est mis sous pression et introduit dans le système d'osmose inverse, les molécules d'eau sont poussées vers la membrane et traversent les pores de la membrane, formant de l'eau purifiée (perméat), tandis que les solutés (tels que le sel et autres impuretés) sont piégés d'un côté de la membrane, séparant ainsi l'eau pure et les eaux usées concentrées (eau concentrée). Pendant le processus d'osmose inverse, la sélectivité de la membrane et la pression appliquée sont des facteurs clés qui déterminent l'efficacité de séparation et la qualité de production d'eau du système.

Quels effets pouvons-nous obtenir ?

Les systèmes d'osmose inverse peuvent éliminer efficacement les ions, les micro-organismes, les matières organiques et la plupart des solides solubles de l'eau, fournissant de l'eau de haute pureté pour le nettoyage de précision, l'électrolyse, la gravure humide et d'autres processus. Cela peut réduire le dépôt d'impuretés sur les cartes de circuits imprimés, réduire les taux de défauts de produits et améliorer la qualité globale de la production. Ceci est crucial pour éviter les courts-circuits et garantir la qualité des cartes de circuits imprimés. Dans le même temps, le système d'osmose inverse peut traiter les eaux usées contenant des métaux lourds et d'autres produits chimiques générés pendant le processus de production, purifier une partie des eaux usées et les réutiliser pour le processus de production, économisant ainsi les ressources en eau et réduisant les coûts de production.

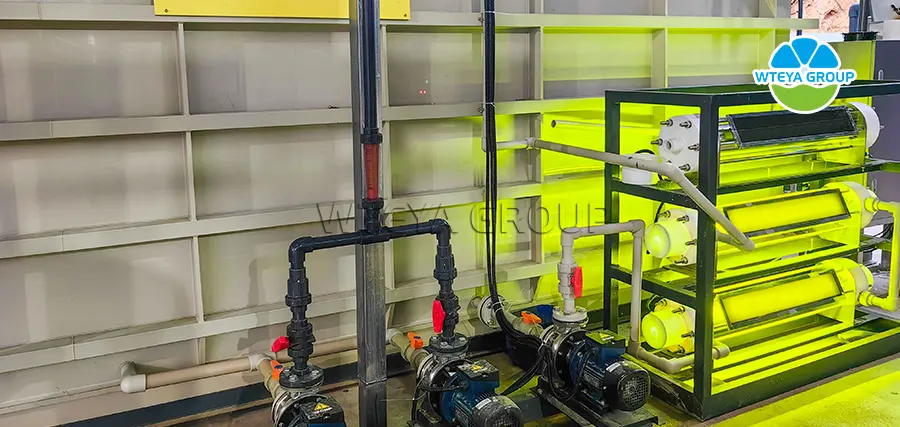

3. Équipement intégré

Appliqué dans quel processus de production ?

Les équipements intégrés de traitement des eaux usées jouent un rôle crucial dans l'industrie des cartes de circuits imprimés (PCB), traitant efficacement les différents types d'eaux usées générées dans l'industrie. La ligne de production de circuits imprimés implique divers processus de traitement chimique, notamment le meulage des plaques, la gravure, l'électrolyse, la métallisation des trous, le développement et l'enlèvement du film. Ces processus génèrent des eaux usées contenant des composants complexes tels que des concentrations élevées de métaux lourds, de solvants organiques, d'acides et de bases, de solides en suspension et de tensioactifs. Afin d'assurer la protection de l'environnement, le rejet conforme et le recyclage des ressources, les équipements intégrés de traitement des eaux usées offrent une solution qui intègre plusieurs unités de traitement, avec des applications spécifiques reflétées dans les aspects suivants :

- Classification et prétraitement des eaux usées

L'équipement intégré classera et collectera d'abord les eaux usées des cartes de circuits imprimés, car la nature des eaux usées générées par les différents processus varie considérablement et nécessite un traitement ciblé. L'étape de prétraitement peut inclure des grilles, des bassins de décantation, des bassins de régulation, etc., qui sont utilisés pour éliminer les solides en suspension de grosses particules, réguler le pH et le débit des eaux usées et créer des conditions appropriées pour le traitement ultérieur.

- Élimination des métaux lourds

Les eaux usées des circuits imprimés contiennent des ions de métaux lourds tels que le cuivre, le nickel, le plomb et le chrome, ce qui représente une menace potentielle pour l'environnement et la santé humaine. L'équipement intégré utilise généralement des technologies telles que la précipitation chimique, l'échange d'ions, l'adsorption ou la séparation membranaire pour éliminer les métaux lourds. Par exemple, en ajoutant des précipitants pour former des précipités insolubles d'ions de métaux lourds, puis en les éliminant à l'aide d'équipements de séparation solide-liquide (tels que des bassins de décantation, des machines à flottation à air) ; Alternativement, des matériaux d'adsorption tels que la résine chélatante et le charbon actif peuvent être utilisés pour adsorber les ions de métaux lourds ; Dans certains cas, des technologies de séparation membranaire telles que l'osmose inverse (RO) et la nanofiltration (NF) peuvent également être utilisées pour un traitement avancé.

- Dégradation organique

Les matières organiques présentes dans les eaux usées des cartes de circuits imprimés proviennent principalement des agents de nettoyage, du révélateur, de l'encre, etc. L'équipement intégré comprend généralement des unités de traitement biochimique, telles que des bioréacteurs anaérobies, des bioréacteurs aérobies (tels que les boues activées, le biofilm) ou des MBR (bioréacteurs à membrane), qui utilisent les processus métaboliques des micro-organismes pour convertir les matières organiques en dioxyde de carbone et en eau. L'équipement intégré de traitement des eaux usées MBR est particulièrement adapté au traitement des eaux usées des circuits imprimés contenant des composés organiques complexes en raison de sa capacité efficace de séparation solide-liquide et de sa haute qualité d'effluent.

- Réutilisation de l'eau récupérée et zéro rejet

Afin d'économiser les ressources en eau et de réduire les émissions, l'équipement intégré intègre souvent des systèmes de réutilisation de l'eau récupérée. Après le traitement ci-dessus, les eaux usées sont purifiées davantage par filtration en profondeur (telle que la filtration sur sable, le filtre à charbon actif), la séparation membranaire (telle que l'ultrafiltration, l'osmose inverse) et d'autres technologies. Après avoir atteint la norme de réutilisation, elle est réutilisée pour le nettoyage de la ligne de production ou d'autres usages non potables. Pour les eaux usées organiques réfractaires à forte salinité ou à forte concentration difficiles à traiter avec des techniques classiques, des technologies telles que la cristallisation par évaporation, l'électrodialyse et l'osmose directe peuvent être utilisées pour atteindre un rejet proche de zéro (ZLD).

Principes techniques

This type of equipment mainly adopts primary, secondary, and tertiary treatment technologies such as natural sedimentation and coagulation sedimentation technology, filtration, centrifugal separation technology, and biochemical technology for sewage purification and treatment.

Quels effets pouvons-nous obtenir ?

We can achieve fully automated operation and unmanned operation of such devices, saving a lot of manpower; The removal efficiency of suspended solids (SS) can reach 80-95%, and the removal efficiency of organic matter can reach over 80%.

4. Evaporation equipment

Appliqué dans quel processus de production ?

L'équipement d'évaporation est principalement utilisé dans l'industrie des circuits imprimés (PCB) pour traiter les eaux usées organiques à forte salinité et à forte concentration, permettant de réduire les eaux usées, de récupérer les ressources et d'atteindre un objectif de zéro rejet liquide (ZRL). Dans le processus de production de circuits imprimés, notamment lors des procédés de galvanoplastie, de gravure et de développement, des eaux usées contenant des concentrations élevées de sels de métaux lourds, de solvants organiques, de tensioactifs et d'autres composants sont générées, avec une forte teneur en sel. Un rejet direct peut entraîner une pollution environnementale grave. En tant qu'équipement clé pour le traitement avancé des eaux usées, l'application de l'équipement d'évaporation dans l'industrie des circuits imprimés comprend principalement les aspects suivants :

- Concentration par évaporation des eaux usées à forte salinité

L'équipement d'évaporation (tels que les évaporateurs à effets multiples, les évaporateurs à recompression de vapeur mécanique (MVR), les évaporateurs à recompression de vapeur thermique (TVR), etc.) chauffe les eaux usées pour évaporer leur humidité, les concentrer à un état presque saturé, réduire considérablement le volume des eaux usées et permettre de réduire les eaux usées. Ceci est d'une grande importance pour réduire la difficulté du traitement ultérieur des eaux usées, réduire le coût du traitement des eaux usées et diminuer le coût final d'élimination des eaux usées.

- Cristallisation du sel et récupération des ressources

Les eaux usées concentrées à forte salinité peuvent être séparées des sels inorganiques (tels que les sulfates, les chlorures, les nitrates, etc.) par refroidissement, cristallisation ou précipitation du sel pour former des sels cristallins. Après un traitement ultérieur, certains de ces sels cristallins peuvent être vendus comme sous-produits pour permettre la récupération des ressources ; les parties qui ne peuvent pas être recyclées doivent être éliminées en toute sécurité conformément à la réglementation afin d'éviter une pollution secondaire de l'environnement.

- Concentration et récupération de la matière organique

Pour les eaux usées contenant des concentrations élevées de matière organique, l'équipement d'évaporation peut séparer la matière organique de l'eau. La solution de matière organique concentrée peut être récupérée plus avant avec des composants organiques précieux tels que des agents de nettoyage, des solvants, etc. grâce à la distillation, l'extraction, l'adsorption et d'autres technologies, réduisant ainsi les coûts de production et permettant une économie circulaire.

- Emissions quasi nulles (ZRL)

Dans les zones soumises à des exigences environnementales strictes ou à une pénurie d'eau, les entreprises de fabrication de circuits imprimés peuvent avoir besoin d'atteindre un rejet quasi nul des eaux usées. L'équipement d'évaporation, associé à la cristallisation, au séchage et à d'autres technologies, peut éliminer presque complètement l'humidité des eaux usées, ne laissant que des résidus solides, atteignant ainsi l'objectif de zéro rejet des eaux usées. Cela aide non seulement les entreprises à respecter les réglementations environnementales strictes, mais contribue également à protéger les ressources en eau et à assurer un développement durable.

- Utilisation de la chaleur perdue et économie d'énergie

Dans la conception des équipements d'évaporation modernes, l'accent est mis sur l'efficacité énergétique. Grâce à des technologies telles que l'évaporation à effets multiples et la recompression de vapeur, la vapeur générée par l'effet précédent de l'évaporation est utilisée comme source de chaleur pour l'effet suivant, permettant une utilisation en cascade de l'énergie et réduisant considérablement la consommation d'énergie. De plus, certains équipements peuvent également être combinés au système de récupération de chaleur perdue de l'usine, utilisant la chaleur perdue générée pendant le processus de production comme source de chaleur pour l'évaporation, ce qui permet de réaliser des économies d'énergie supplémentaires.

Principes techniques

- Équipement d'évaporateur MVR : L'évaporateur MVR réutilise l'énergie de la vapeur secondaire qu'il génère, réduisant ainsi la demande d'énergie externe. Le processus de fonctionnement du MVR consiste à comprimer la vapeur à basse température à l'aide d'un compresseur, à augmenter la température et la pression, à augmenter l'enthalpie, puis à entrer dans l'échangeur de chaleur pour la condensation afin d'utiliser pleinement la chaleur latente de la vapeur. À l'exception du démarrage, l'ensemble du processus d'évaporation ne nécessite pas la génération de vapeur. La vapeur secondaire sortant de l'évaporateur est comprimée par le compresseur, ce qui augmente la pression et la température, l'enthalpie, puis envoyée à la chambre de chauffage de l'évaporateur pour être utilisée comme vapeur de chauffage, maintenant l'état d'ébullition du liquide matière.

- Équipement d'évaporation à circulation forcée : La circulation de la solution à l'intérieur de l'équipement repose principalement sur l'écoulement forcé généré par une force externe. La vitesse de cycle peut généralement atteindre 1,5 à 3,5 mètres par seconde. Haute efficacité de transfert de chaleur et capacité de production. Le liquide matière première est pompé du bas vers le haut par une pompe de circulation et s'écoule vers l'intérieur et vers le haut le long du tube de la chambre de chauffage. Après être entré dans la chambre d'évaporation, le mélange de vapeur et de mousse liquide se sépare, et la vapeur est évacuée par le haut. Le fluide est bloqué et tombe. Il est aspiré par la pompe de circulation au fond conique, puis entre dans le tube de chauffage pour continuer la circulation. Il présente un coefficient de transfert de chaleur élevé, une résistance à la précipitation du sel, une protection contre l'entartrage, une forte adaptabilité et est facile à nettoyer. Convient à la concentration par évaporation dans les industries chimique, alimentaire, pharmaceutique, du génie de l'environnement, de l'évaporation et de la récupération des liquides de déchets présentant un entartrage, une cristallinité, une sensibilité thermique (basse température), une concentration élevée, une viscosité élevée et des solides insolubles.

- Équipement d'évaporation à basse température : L'évaporation à basse température fait référence à un processus d'évaporation qui fonctionne à des températures généralement comprises entre 35 et 50 °C. Une fois que le seau d'eau brute atteint le niveau de liquide intermédiaire, la pompe à eau fonctionne pour générer un vide, et l'évaporateur reçoit automatiquement de l'eau. Le compresseur fonctionne pour générer de la chaleur afin de chauffer les eaux usées dans le réservoir d'évaporation. Sous vide, la température des eaux usées monte à environ 30 °C, et les eaux usées commencent à s'évaporer. Le préchauffage est terminé. La température d'évaporation est réglée à 35-40 °C, et le compresseur comprime le réfrigérant pour générer de la chaleur. Pendant que l'eau s'évapore rapidement, le réfrigérant absorbe la chaleur et refroidit par la soupape d'expansion après la gazéification. La vapeur monte et se liquéfie avec le liquide froid, entrant dans le réservoir d'eau. Le réfrigérant absorbe la chaleur et la comprime par le compresseur pour chauffer les eaux usées. S'il y a des bulles qui montent pendant le processus d'évaporation, le capteur le détectera et ajoutera automatiquement un anti-mousse. Une fois un cycle terminé, la solution concentrée sera évacuée (la durée d'un cycle peut être définie). Une fois un cycle d'évaporation terminé, la pompe de compression cesse de fonctionner, la vanne pneumatique du pipeline de liquide de concentration s'ouvre, le réservoir d'évaporation est mis sous pression et la pression hydraulique de concentration est acheminée dans le réservoir de concentration.

Quels effets pouvons-nous obtenir ?

L'équipement d'évaporation de notre société peut atteindre un taux de concentration de 5 à 100 fois dans différentes conditions de qualité de l'eau. Les évaporateurs sont largement utilisés dans diverses industries telles que l'industrie alimentaire, l'industrie pharmaceutique, l'industrie chimique, la protection de l'environnement et l'énergie en raison de leur haute efficacité, de leur efficacité énergétique, de leur forte adaptabilité, de leur haut degré d'automatisation, de leur sécurité environnementale et de leur fonctionnement stable.

5. Équipement d'oxydation catalytique ECC :

Appliqué dans quel processus de production ?

L'équipement d'oxydation catalytique est principalement utilisé dans l'industrie des circuits imprimés pour traiter les eaux usées organiques. Grâce à la technologie d'oxydation catalytique, les polluants organiques sont efficacement dégradés, leur impact sur l'environnement est réduit et le rejet des eaux usées répond aux normes. L'application de ces dispositifs et technologies est d'une grande importance pour améliorer l'efficacité du traitement des eaux usées dans l'industrie des circuits imprimés, atteindre les objectifs de protection de l'environnement et promouvoir le développement vert de l'industrie. Les applications spécifiques sont les suivantes :

- Traitement des eaux usées organiques

Au cours du processus de production de circuits imprimés, des processus tels que le nettoyage, le développement et l'enlèvement de film généreront des eaux usées contenant des solvants organiques, des tensioactifs, des résines, des photorésistances et d'autres substances organiques. Les équipements d'oxydation catalytique, tels que l'oxydation électrocatalytique (ECO), l'oxydation catalytique à l'ozone (OCO), l'oxydation de Fenton, etc., utilisent des catalyseurs pour accélérer la réaction chimique entre la matière organique et les oxydants (tels que l'oxygène, l'ozone, le peroxyde d'hydrogène) dans des conditions spécifiques, les convertissant en substances inoffensives ou peu toxiques telles que le dioxyde de carbone, l'eau et les sels inorganiques. Ces technologies peuvent efficacement dégrader les polluants organiques difficiles à dégrader dans les eaux usées des circuits imprimés, améliorer la biodégradabilité des eaux usées, créer des conditions favorables à un traitement biochimique ou profond ultérieur et garantir que les eaux usées répondent aux normes de rejet.

- Traitement des eaux usées contenant des métaux lourds

Bien que l'équipement d'oxydation catalytique cible principalement les polluants organiques, dans certains cas, tels que le fort oxydant ·OH généré lors de l'oxydation de Fenton, il peut également contribuer à oxyder certains ions de métaux lourds, les transformant en précipités et aidant à éliminer les métaux lourds. Cependant, pour les eaux usées contenant des métaux lourds à forte concentration générées dans l'industrie des circuits imprimés, des technologies de traitement des métaux lourds plus spécialisées telles que la précipitation chimique, l'échange d'ions, l'adsorption et la séparation membranaire sont généralement nécessaires pour un traitement efficace.

- Traitement collaboratif des eaux usées composites

Dans les applications pratiques, les équipements d'oxydation catalytique peuvent être combinés à d'autres technologies de traitement des eaux usées (telles que le traitement biologique, la séparation membranaire, l'adsorption, etc.) pour former un processus combiné afin de traiter conjointement les eaux usées complexes et composites générées dans l'industrie des circuits imprimés. Par exemple, en dégradant efficacement les composés organiques récalcitrants présents dans les eaux usées par oxydation catalytique, leur biodégradabilité peut être améliorée, puis un traitement biologique peut être effectué pour éliminer davantage les composés organiques et l'azote ammoniacal ; alternativement, au stade du traitement avancé, la technologie d'oxydation catalytique peut être utilisée pour purifier en profondeur les eaux usées prétraitées, garantissant que la qualité des effluents répond aux normes.

Principes techniques

La technologie d'oxydation catalytique ECC est une nouvelle technologie développée par notre société, qui utilise des catalyseurs pour promouvoir la réaction d'oxydation entre les polluants organiques et les oxydants (tels que l'oxygène, l'ozone, le peroxyde d'hydrogène, etc.) dans des conditions spécifiques, générant des produits finaux inoffensifs ou peu toxiques, et permettant une élimination efficace des polluants. Les différents équipements d'oxydation catalytique adoptent différents oxydants, catalyseurs et conditions de réaction en fonction des différents scénarios d'application et des objets de traitement afin de répondre à divers besoins pratiques.

Quels effets pouvons-nous obtenir ?

L'efficacité d'élimination de ces produits par la société pour la matière organique (CODcr) peut atteindre moins de 80 %, et certains peuvent dépasser 95 %. Elle peut également réduire considérablement la probabilité d'apparition de mousse dans la cuve de réaction à haute température et les équipements d'évaporation, ainsi que l'entartrage du système membranaire.

Le message en ligne push in

Équipe de service professionnel Réponse

Base de production de l'évaporateur